Cómo elegir herramientas de perforación de roca

Cómo elegir herramientas de perforación de roca

Paso 1: determine la configuración del vástago en su taladro.

El primer paso para elegir el correctoacero y brocaspara su perforadora y aplicación sería determinar la configuración del vástago de su perforadora.

Solo hay 3 tamaños de mango comunes. 7/8 x 3 ¼”, 7/8 x 4 ¼” y 1 x 4 ¼”. Estas medidas se refieren al diámetro del acero hexagonal (medido a través de los planos) y la longitud por encima del collarín de retención. Las brocas de penetración más grandes generalmente funcionan con acero más grande, pero no es raro tener una broca de 55 lb configurada para un vástago de 7/8 x 3 ¼”. Debe saber qué configuración de vástago tiene antes de pedir su acero de perforación.

Paso 2: determine la configuración de la broca y el taladro para el vástago de su taladro de roca

Rosca H de acero y brocas:

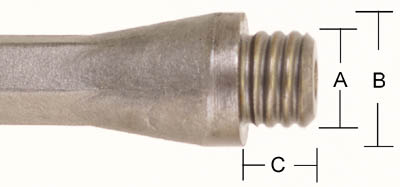

La rosca H es probablemente la rosca de contratistas más utilizada debido a su versatilidad y disponibilidad. La rosca macho del acero tiene aproximadamente 1” de diámetro y aproximadamente 3/4” de largo. El acero generalmente se almacena desde 12 "a 120" de largo en las 3 configuraciones de vástago. Las brocas van desde 1 3/8" hasta 3" de diámetro en cruz de carburo completa (la más común), 1 3/8" a 2" en cruz de carburo poco profunda, 1 3/8" a 2 1/4" en broca de botón brocas y 1 3/8” a 2 -5/8” de diámetro en una broca completamente de acero.

El acero para brocas con rosca H generalmente está hecho de acero con alto contenido de carbono. Por lo general, se forja, se mecaniza y se trata térmicamente para que tenga un exterior resistente al desgaste mientras retiene un núcleo ligeramente más suave para manejar y transferir la energía del impacto. Es un acero de impulsión de hombro, lo que significa que la falda de la broca se aprieta hasta el hombro forjado/mecanizado en el acero. La energía de percusión se transfiere a través del acero y el faldón de la broca al frente, rompiendo el material que se encuentra frente a ella.

Si bien el acero con rosca H es la rosca de contratistas más común, tiene sus debilidades inherentes. El impulso del hombro dicta que la broca debe permanecer apretada contra el hombro del acero. Si se afloja del hombro, todas las fuerzas de los taladros se enroscan muy poco en la broca y el acero, y fallarán rápidamente. Mantenga una presión descendente constante y no permita que la broca rebote en el orificio; la rosca H debería funcionar muy bien en la mayoría de las aplicaciones de perforación de rocas duras.

Brocas cruzadas de carburo completo:

Esta broca tiene 4 inserciones grandes de carburo soldadas con plata que resisten muy bien en aplicaciones de producción de perforación de roca dura. Mantienen bien el calibre y se pueden afilar si se vuelven demasiado desafilados para ser efectivos.

Esta broca tiene 4 inserciones grandes de carburo soldadas con plata que resisten muy bien en aplicaciones de producción de perforación de roca dura. Mantienen bien el calibre y se pueden afilar si se vuelven demasiado desafilados para ser efectivos.

Brocas cruzadas de carburo poco profundas:

La broca económica cuesta un poco menos que la broca de carburo completo, pero tiene una fracción del inserto de carburo de tungsteno. A veces pueden ser más "económicos" en algunas situaciones. (pequeños trabajos, material muy abrasivo, perforación en condiciones propensas a fallas de la broca)

La broca económica cuesta un poco menos que la broca de carburo completo, pero tiene una fracción del inserto de carburo de tungsteno. A veces pueden ser más "económicos" en algunas situaciones. (pequeños trabajos, material muy abrasivo, perforación en condiciones propensas a fallas de la broca)

La broca de botón cuesta un poco más que la broca cruzada Full Carbide. Tiene múltiples botones de carburo presionados en la cara de la broca. Los taladros manuales más grandes pueden generar suficiente energía de impacto para hacer que estas brocas sean muy superiores a una broca transversal en velocidad y longevidad en las condiciones adecuadas.

La broca de botón cuesta un poco más que la broca cruzada Full Carbide. Tiene múltiples botones de carburo presionados en la cara de la broca. Los taladros manuales más grandes pueden generar suficiente energía de impacto para hacer que estas brocas sean muy superiores a una broca transversal en velocidad y longevidad en las condiciones adecuadas.

Estas brocas cruzadas están forjadas y endurecidas y son las opciones menos costosas. Sin el componente de carburo, puede esperar una vida útil relativamente corta, especialmente en condiciones abrasivas.

Estas brocas cruzadas están forjadas y endurecidas y son las opciones menos costosas. Sin el componente de carburo, puede esperar una vida útil relativamente corta, especialmente en condiciones abrasivas.

El acero de perforación cónico se utilizó/se utiliza principalmente en minería subterránea en perforadoras jackleg. La conicidad de 12 grados es más frecuente en Canadá y la de 11 grados es más frecuente en EE. UU. y América Central. La broca cónica hembra empuja hacia la broca cónica macho. Una vez acoplados, se pueden separar con un golpeador de brocas cuando la broca está desgastada.

Algunos contratistas lo han adoptado - como el stla anguila se produce en grandes volúmenes y es más fácil de fabricar, por lo que puede ser menos costosa. Sin embargo, se hizo para la minería de producción y tiene un alcance limitado. La configuración de vástago normal de los aceros de perforación es de 7/8 x 4 ¼ y la gama de brocas es limitada. Si no se mantiene una presión constante hacia abajo, se puede perder la broca en el pozo.

Cuerda roscada de acero y brocas:

El cable 100 (cable de 1", R25) y el cable 125 (cable de 1 ¼", R32) se utilizan ampliamente en aplicaciones de minería de producción subterránea. Muchos contratistas han recurrido a este tipo de acero para brindar una vida útil más larga, especialmente en condiciones más exigentes o cuando se perforan constantemente orificios de más de 2 ½” de diámetro. El acero de perforación normalmente se cementa, que es un proceso de infusión de elementos de carbono en el acero en un horno. Esto le da al acero una carcasa extremadamente dura mientras mantiene una menor dureza en el interior para transferir la onda expansiva del impacto. El hilo es más grande/más largo y tocará fondo dentro de la broca para rocas. Esta combinación es más indulgente en condiciones de perforación difíciles. Crowder Supply fabrica una gran variedad de acero y adaptadores de broca para taladros de oruga más grandes, pero rara vez es necesario ir más allá de estas dos roscas con taladros manuales.

Los aceros para cuerdas también le brindan la capacidad de ejecutar sartas de perforación mediante el uso de aceros de extensión. Esto le da la opción de perforar un orificio más profundo o perforar orificios más largos en espacios reducidos.

Háganos saber si podemos ayudarlo con su perforación industrial [email protected]

Su dirección de correo electrónico no se publicará. Los campos requeridos están marcados con *