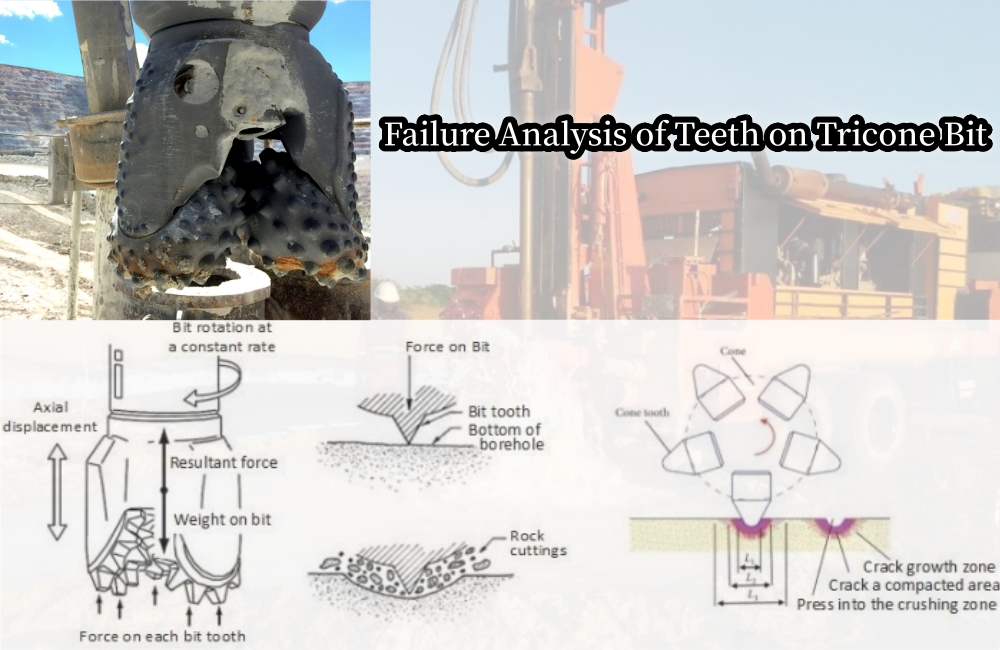

ට්රයිකොන් බිට් මත දත් වල අසාර්ථක විශ්ලේෂණය

ට්රයිකොන් බිට් හි දත් වල අසාර්ථක විශ්ලේෂණය

කාර්මික කැණීමේදී ට්රයිකොන් බිටු තීරණාත්මක කාර්යභාරයක් ඉටු කරන අතර ඒවායේ ක්රියාකාරීත්වය සහ සේවා කාලය කැණීමේ කාර්යක්ෂමතාවයට සහ පිරිවැයට සෘජුවම බලපායි. කෙසේ වෙතත්, සත්ය භාවිතයේ ක්රියාවලියේදී, ට්රයිකෝන් බිටු අසමත් වීම, විශේෂයෙන් දත් කැඩී යාමේ ගැටලුව විටින් විට සිදු වේ. දැන් අපි ත්රිකෝණ බිටු මත කැඩුණු දත් අසාර්ථක වීම විශ්ලේෂණය කර අනුරූප යෝජනා ඉදිරිපත් කරමු.

දත් කැඩීම සඳහා විශ්ලේෂණය සහ හේතුට්රයිකෝන් බිටු

1. අධික වේගය

ට්රයිකොන් සරඹ බිට් එකේ ක්රියාකාරී තත්ත්වයට බලපාන වැදගත් සාධකයක් වන්නේ භ්රමණ වේගයයි. අධික වේගය නිසා දත්වල දත් අධික කැපුම් බලයට හා බලපෑම් බලයට ලක් වන අතර, එහි ප්රතිඵලයක් ලෙස දත් මතුපිට ආතතිය සාන්ද්රණය වන අතර එය අස්ථි බිඳීමට තුඩු දෙනු ඇත. අධික භ්රමණ වේගය දත් අතර ඝර්ෂණ තාපය සහ පාෂාණ සෑදීම උග්ර කරයි, එහි ප්රතිඵලයක් ලෙස තාප විඩාව ඇති වන අතර එමඟින් දත් කැඩීම තවත් උග්ර වේ.

2. කැඩුණු සංයුතිවල සිදුරු කිරීම

කැඩුණු පාෂාණ සැකැස්ම තුළ විදුම් තත්ත්වයන් සංකීර්ණ වන අතර, පාෂාණ ස්කන්ධයේ දෘඪතාව සහ හැඩය වෙනස් වන අතර, එහි ප්රතිඵලයක් ලෙස සරඹ බිටු මත අසමාන බලයක් ඇති වේ. විදුම් ක්රියාවලියේදී දත් දෘඩ පාෂාණ ස්කන්ධය සමඟ ගැටී, ක්ෂණික අධි බරක් ඇති කර දත් කැඩීමට හේතු විය හැක. මේ අතර, කැඩුණු පාෂාණවල ඇති සුන්බුන් සරඹ බිට් ඇඳීම වේගවත් කරන අතර දත් කැඩීමේ අවදානම වැඩි කරයි.

3. සරඹ බිටු වැරදි ලෙස තෝරා ගැනීම

විවිධ පාෂාණ සැකැස්ම ගැලපීම සඳහා විවිධ වර්ගයේ සරඹ බිටු අවශ්ය වේ. දෘඩ හා විචල්ය පාෂාණ සෑදීමේදී නුසුදුසු සරඹ බිට් එකක් භාවිතා කරන්නේ නම්, දත් කැඩීමට තුඩු දෙන සංකීර්ණ ආතති සහ බලපෑම් වලට ඔරොත්තු දීමේ බිටුට අපහසු වේ. සරඹ බිටු වැරදි ලෙස තෝරා ගැනීමෙන් පාෂාණ කොටස් බිඳ දැමීමේදී ඒවා අකාර්යක්ෂම වනු ඇත, නමුත් දත් දිරා යාමේ හා කැඩී යාමේ සම්භාවිතාව වැඩි කරයි.

4. ඉතා දෘඩ හා විචල්ය සැකැස්ම තුළ සිදුරු කිරීම

ඉතා දැඩි හා විචල්ය පාෂාණ සැකැස්ම තුළ, දත්වල ආතති පරිසරය අතිශයින් සංකීර්ණ වේ. දෘඩ පාෂාණ සැදීමම සරඹ බිටුවලට ඉතා විනාශකාරී වන අතර, පාෂාණ සැකැස්මේ බොහෝ වෙනස්කම් නිසා සරඹ බිට් කෙටි කාලයක් තුළ විවිධ සේවා තත්ත්වයන්ට අනුවර්තනය වීමට අවශ්ය කරයි, එය කල්පැවැත්ම සහ බලපෑම විශාල ලෙස පරීක්ෂා කරයි. සරඹයේ ප්රතිරෝධය. සරඹ බිට් එවැනි වෙනස්කම් වලට අනුවර්තනය වීමට නොහැකි නම්, දත් කැඩීම නොවැළැක්විය හැකිය.

ඉහත තත්ත්වය සඳහා DrillMore පහත යෝජනා ඉදිරිපත් කරයි

1. භ්රමණ වේගය අඩු කරන්න

දත්වල ආතති සාන්ද්රණය සහ තාප තෙහෙට්ටුව අඩු කිරීම සඳහා, කැණීම් වලදී භ්රමණ වේගය අඩු කිරීම රෙකමදාරු කරනු ලැබේ. විශේෂයෙන් ඉහළ පාෂාණ දෘඪතාව ඇති ප්රදේශය තුළ, භ්රමණ වේගය අඩු කිරීම දත්වල බලපෑමේ බලය සහ ඝර්ෂණ තාපය අඩු කළ හැකි අතර, සරඹයේ සේවා කාලය දීර්ඝ කළ හැකිය.

2. කැඩී බිඳී ගිය සංයුතිවල විදින විට විදුම් පීඩනය සහ වේගය අඩු කිරීම

කැඩුණු ආකෘතීන් තුළ විදින විට, විදුම් පීඩනය හා භ්රමණ වේගය ගැලපීම සවිස්තරාත්මකව සලකා බැලිය යුතුය. විදුම් පීඩනය අඩු කිරීමෙන් සරඹ බිට් මත බර අඩු කර එහි බලය වඩාත් ඒකාකාරී වන අතර එමඟින් දත් කැඩීමේ හැකියාව අඩු වේ. ඒ අතරම, භ්රමණ වේගය නිසි ලෙස අඩු කිරීම දත්වල ඝර්ෂණ තාප සමුච්චය අඩු කරන අතර අධික උනුසුම් වීමෙන් ඇති වන තාප තෙහෙට්ටුව කැඩීම වළක්වයි.

3. විවිධ සේවා කොන්දේසි අනුව සරඹ බිටු විවිධ ව්යුහය තෝරන්න

පාෂාණ සෑදීමේ විවිධ සේවා කොන්දේසි සඳහා සුදුසු ව්යුහය සහ සරඹ ද්රව්ය තෝරා ගැනීම වැදගත් වේ. දෘඪ පාෂාණ සෑදීමේදී, ඉහළ ඇඳුම් ප්රතිරෝධයක් සහ බලපෑම් ප්රතිරෝධයක් සහිත ට්රයිකෝන් බිටු භාවිතා කළ යුතුය; මෘදු පාෂාණ සහ කැඩුණු පාෂාණ සැකැස්ම තුළ, එහි අනුවර්තනය වීමේ හැකියාව සහ කල්පැවැත්ම වැඩි දියුණු කිරීම සඳහා වඩා හොඳ තද බවකින් යුත් සරඹ බිටු තෝරා ගත හැකිය. සාධාරණ බිට් තෝරා ගැනීමෙන් මිශ්ර ලෝහ දත් කැඩීමේ අවදානම සැලකිය යුතු ලෙස අඩු කළ හැකිය.

අඛණ්ඩ තාක්ෂණික නවෝත්පාදන සහ නිෂ්පාදන ප්රශස්තකරණය තුළින්, පාරිභෝගිකයින්ට ඉහළම තත්ත්වයේ විදුම් මෙවලම් සහ විසඳුම් ලබා දීමට DrillMore කැපවී සිටී. තාර්කික බිටු තේරීම සහ විද්යාත්මක මෙහෙයුම් ක්රම මගින් දත් කැඩීමේ අවදානම ඵලදායි ලෙස අඩු කිරීමටත්, විදුම් කාර්යක්ෂමතාව වැඩි දියුණු කිරීමටත්, මෙහෙයුම් පිරිවැය අඩු කිරීමටත් හැකි බව අපි විශ්වාස කරමු.

වැඩිදුර තොරතුරු සහ වෘත්තීය උපදෙස් සඳහා DrillMore සම්බන්ධ කර ගැනීමට සාදරයෙන් පිළිගනිමු, අපගේ විශේෂඥ කණ්ඩායම ඔබට සහාය වීමට සූදානම් වනු ඇත.

WhatsApp:https://wa.me/8619973325015

විද්යුත් තැපෑල: mailto:[email protected]

ඔබගේ විද්යුත් තැපැල් ලිපිනය ප්රකාශයට පත් නොකෙරේ. අවශ්ය ක්ෂේත්ර * සමඟ සලකුණු කර ඇත